در صنایع فرآوری نمک، یکی از چالشهای اصلی، مقاومت تجهیزات در برابر خوردگی ناشی از نمک و ترکیبات کلردار و قلیایی است. این شرایط میتوانند در کوتاهمدت منجر به تخریب تجهیزات، نشتی، افت عملکرد و افزایش چشمگیر هزینههای تعمیرات و توقفات تولید شوند.

از همین رو، انتخاب دقیق متریال مهندسیشده نه تنها یک انتخاب فنی، بلکه یک تصمیم استراتژیک برای افزایش بهرهوری و کاهش هزینههای مالکیت تجهیزات در بلندمدت محسوب میشود.

متریالهای پرکاربرد در خطوط نمک و محیطهای خورنده:

Stainless Steel 304L

فولاد زنگنزن با ساختار آستنیتی، مقاومت مناسب در برابر خوردگی عمومی؛ مناسب برای تجهیزات کمتنش و شرایط غیر شدید.

Stainless Steel 316L

حاوی مولیبدن برای مقاومت بالاتر در برابر کلریدها؛ استاندارد رایج برای تجهیزات در تماس مستقیم با آبنمک و کریستال نمک.

Duplex Stainless Steel (مانند 2205)

ترکیبی از ساختار فریتی و آستنیتی؛ دارای استحکام مکانیکی بالا و مقاوم در برابر ترکخوردگی تنشی ناشی از کلریدها. گزینهای ایدهآل برای تجهیزات حساس و تحت فشار بالا.

Titanium Grade 2, 5, 12

مقاومترین فلز صنعتی در برابر خوردگی، بهویژه در محلولهای اشباع نمک، آبنمک داغ و بخار شور؛ بیرقیب در برابر پیتینگ (حفرهزایی) و خوردگی شکافی.

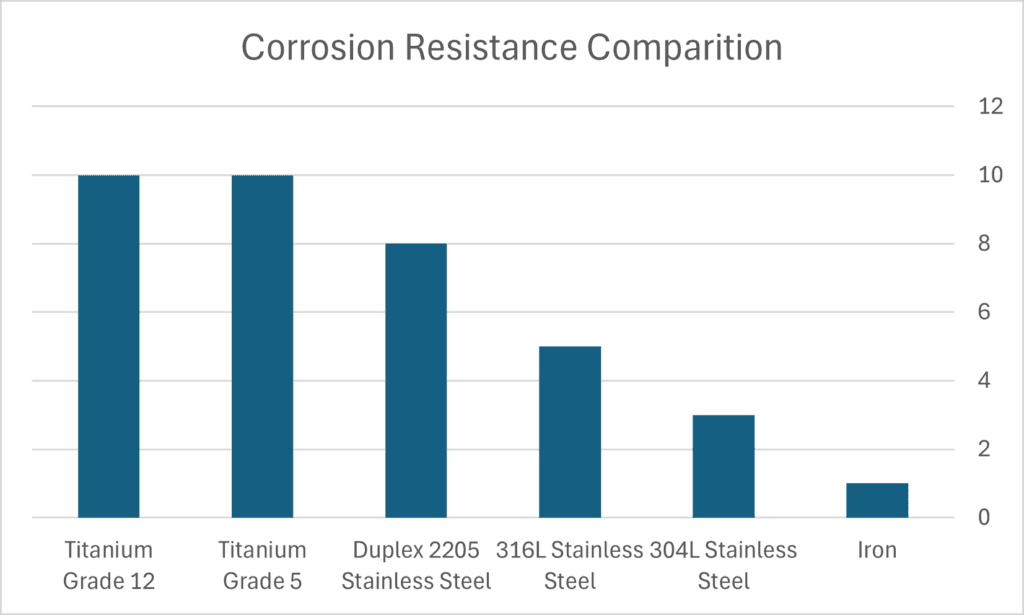

مقایسه میزان مقاومت خورندگی در متریال های پرکاربرد

| توضیحات | مقاومت نسبی خورندگی | مقاومت خورندگی در نمک | متریال |

|---|---|---|---|

| بهسرعت دچار زنگزدگی و خوردگی میشود؛ برای محیطهای نمکی مناسب نیست. | 1 | ★☆☆☆☆ (بسیار ضعیف) | آهن |

| در برابر خوردگی حفرهای و شکافی حساس است؛ برای استفاده در محیطهای دریایی مناسب نیست. | 3 | ★☆☆☆☆ (ضعیف) | استیل ضد زنگ SS304L |

| نسبت به 304L مقاومتر است؛ با احتیاط میتوان در مناطق مرطوب و شور استفاده کرد. | 5 | ★★☆☆☆ (متوسط) | استیل ضد زنگ SS316L |

| مقاومت بسیار بالا؛ در صنایع دریایی و فراساحلی کاربرد گسترده دارد. | 8 | ★★★★☆ (خیلی خوب) | استیل داپلکس SS2205 |

| مقاومت عالی در برابر تمام اشکال خوردگی ناشی از نمک؛ عملکرد فوقالعاده در محیطهای سخت. | 10 | ★★★★★ (عالی) | تیتانیوم GR5 |

| مشابه گرید ۵ با قابلیت جوشپذیری بهتر؛ انتخابی عالی برای محیطهای دریایی و خورنده. | 10 | ★★★★★ (عالی) | تیتانیوم GR12 |

تجهیزات کلیدی که با این متریالها در پارس پولاد طراحی و ساخته میشوند:

- سانتریفوژهای پوشر (Pusher Centrifuge)

- پمپهای سیرکولاسیون و انتقال محلولهای نمکی

- کریستالیزورها و اواپراتورها

- مبدلهای حرارتی پوسته-لوله (Shell & Tube Heat Exchanger)

- دمیسترها و جداکنندههای فاز

- هلیکس، تیکنر و سپراتورها

- انواع سرندهای لرزشی

- خشککنهای صنعتی از نوع فلودایز بد، فلش درایر، درام و روتاری

چرا پارس پولاد سپید؟

در پارس پولاد سپید، ما متعهد به استفاده از بهترین، مقاومترین و اقتصادیترین متریالها هستیم.

✔️ طراحیهای مهندسیشده

✔️ جوشکاری صنعتی تخصصی

✔️ انتخاب آلیاژ بر اساس آنالیز دقیق فرآیند

✔️ کنترل کیفی دقیق در تمام مراحل تولید

این رویکرد ما را به یکی از شرکتهای پیشرو در طراحی و ساخت تجهیزات خطوط فرآوری نمک و مواد خورنده در ایران تبدیل کرده است.

سخن پایانی از زبان نویسنده:

من، سعید ابوالقاسمی، مدیرعامل شرکت پارس پولاد سپید، با سابقهای نزدیک به دو دهه در حوزه مدیریت صنعتی و ساخت کارخانههای نمک، بر این باورم که آینده صنعت نمک ایران، از گرمسار عبور میکند.

ما در پارس پولاد سپید، آمادهایم تا با تخصص، تجربه و کیفیت مهندسی، همراه و پشتیبان مطمئن فعالان این صنعت باشیم.