سنگ شکن به دستگاهی اطلاق می شود که برای خردایش مواد اولیه (خصوصا مواد استخراج شده از معادن) استفاده می شود. درواقع سنگ شکن سایز مواد اولیه را کاهش می دهد. در سنگ شکن ها از دو نوع مکانیزم استفاده می شود : مکانیزم خردایش ضربه ای و مکانیزم خردایش فشاری. نوع مکانیزم خردایش سنگ شکن با توجه به جنس و سختی و سایز مواد اولیه انتخاب می شود. در خط خردایش معمولا از چندین سنگ شکن متوالی استفاده می شود.

عموما مواد اولیه ورودی سنگ شکن ها سایزهای مختلفی را شامل می شود. به عبارت دیگر مواد ورودی سنگ شکن ها از نظر ابعادی یکنواخت نیستند. همچنین خروجی سنگ شکن ها نیز دارای ابعاد مختلفی است. اما در خروجی سنگ شکن ها محدوده اختلاف سایز کمتر از ورودی است.

طراحی و ساخت سنگ شکن های معدنی و صنعتی بر اساس نوع و جنس ماده ورودی (سنگ) ، همچنین ابعاد ورودی و ابعاد خروجی و ظرفیت خط تولید انجام می شود. نحوه ارتباط سنگ شکن با دستگاه قبلی (عموما فیدر) و دستگاه بعدی (عموما آسیاب) با توجه به سفارش مشتری در طراحی و ساخت لحاظ می گردد.

- دستگاه سنگ شکن کوبیت یا ضربه ای

- دستگاه سنگ شکن فکی

- دستگاه سنگ شکن هیدروکن (مخروطی)

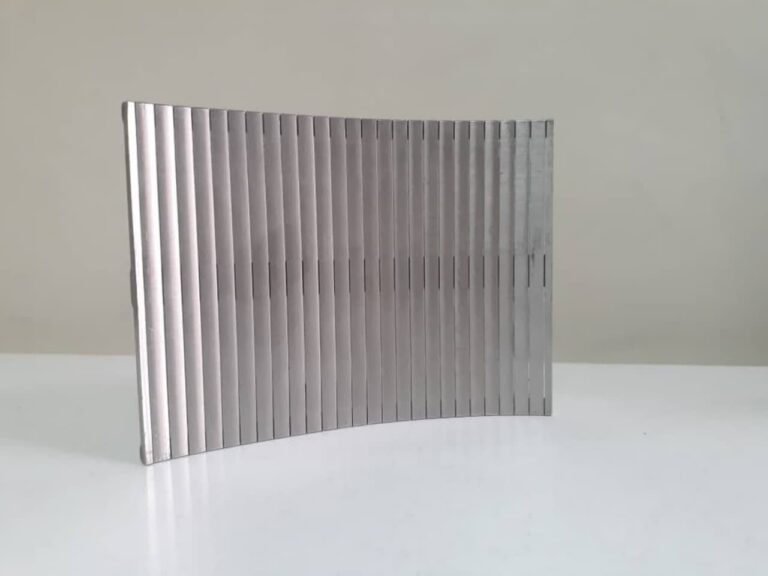

- دستگاه سنگ شکن غلتکی (والس)

- دستگاه سنگ شکن چکشی

- دستگاه سنگ شکن ماسه ساز

ساختمان سنگ شکن ها شامل شاسی ، قیف ورودی ، الکتروگیربکس ، سیستم خردایش و قیف خروجی می باشد.

شرکت پارس پولاد سپید با داشتن نیروهای متخصص و سابقه درخشان ، قادر به طراحی و ساخت انواع سنگ شکن با توجه به مشخصات مورد نیاز مشتری (سفارشی ) می باشد. برای دریافت راهنمایی در خصوص سفارش، طراحی و ساخت انواع سنگ شکن های معدنی و صنعتی با شرکت پارس پولاد سپید تماس حاصل فرمایید. کارشناسان متخصص پارس پولاد سپید درخواست شما را بررسی می کنند و در اسرع وقت با شما تماس می گیرند.